Méthodes de mesures vibratoires

Pour définir l’état général de fonctionnement de la machine, nous utilisons la méthode globale ISO 2372. Nous avons aussi recours à une analyse vibratoire spectrale réalisée avec la méthode FFT.

Cette analyse spectrale nous permet d’établir de façon très précise la source du problème qui génère les vibrations ressenties par la machine :

Déséquilibre

Désalignement

Rigidité des fixations

Défaut de dentures d’engrenages etc…

Cette analyse spectrale permet d’optimiser le fonctionnement d’une machine pour limiter au maximum les efforts engendrés sur les roulements, accouplements, poulies, courroies, garnitures mécaniques, etc., et donc, de prolonger la durée de vie de ces organes.

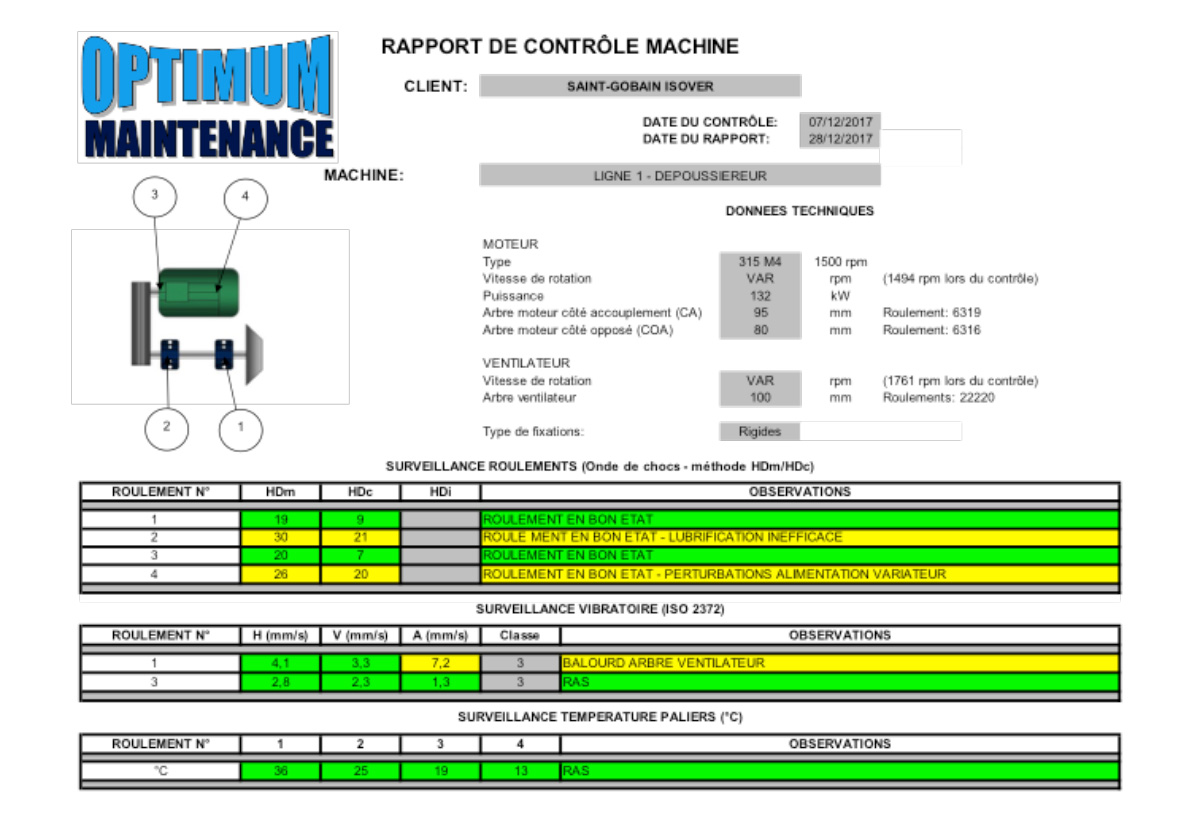

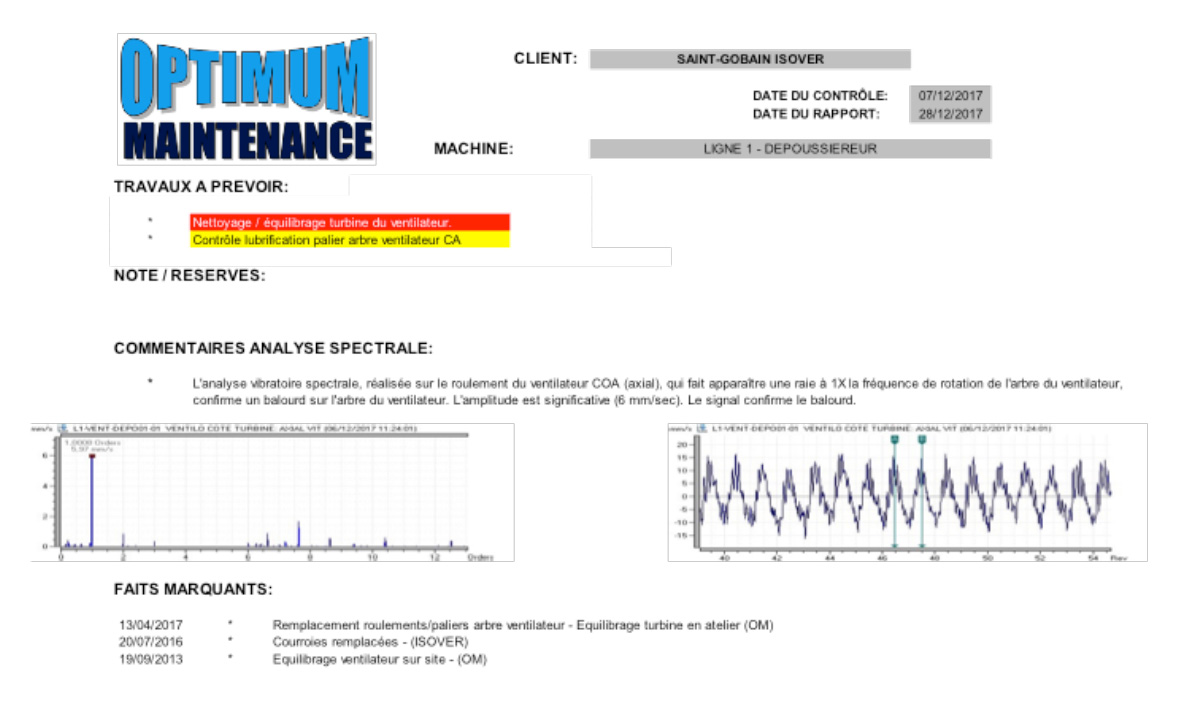

Le rapport de synthèse

Le rapport de synthèse est un rapport qui se veut très simple, tout en offrant une vue synthétique de l’état de la machine.

Vous y trouverez :

Une synthèse de toutes les machines ayant fait l’objet du contrôle, avec une appréciation spécifique à chaque machine. D’un seul coup d’œil, vous serez à même de voir si la machine a besoin d’une attention particulière, ou si des travaux sont recommandés

Un onglet pour chaque machine vous présente : le synoptique de la machine, l’état de chacun des roulements, le niveau vibratoire, l’évolution des mesures, les spectres vibratoires essentiels, les commentaires de l’analyse spectrale et nos recommandations en terme de travaux à réaliser

A la suite du contrôle, le rapport est rédigé et vous est transmis dans les 15 jours ouvrables, hors congés

Nos différents types de rapports

Exemples :

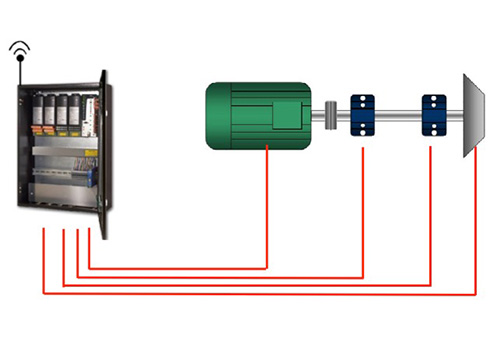

Surveillance en continu

Pour vos machines critiques, dont le coût d’une panne a des répercussions financières importantes, ou dont le coût de réparation est élevé, nous vous proposons notre service de surveillance en continu.

Pour cette prestation, nous installons différents capteurs sur la machine. Ces capteurs et leurs câbles associés demeurent votre propriété. Nous installons un de nos boîtiers de surveillance INTELLINOVA. Vos capteurs sont reliés à notre boîtier. Notre boîtier demeure sur votre site pendant toute la durée du contrat.

Notre boîtier est équipé d’un modem de communication 3G, qui est chargé de transmettre les résultats de mesure à notre ordinateur de surveillance, situé dans nos locaux de Chalon S/SAONE (71). La transmission de nos données est donc complètement séparée et indépendante de votre réseau informatique.

Notre ordinateur de surveillance veille sur votre machine 24H/24 et 365 jours/an. Lors de la remontée d’une alarme, un email nous est envoyé. Cette alarme peut aussi être transmise à vos équipes de maintenance par le biais d’un email. Dès la remontée d’une alarme, nous vous envoyons un rapport succinct dans les 48 heures ouvrables. Si aucune alarme ne se déclenche, alors notre rapport vous est transmis tous les 6 mois.

Les avantages de cette prestation de surveillance en continu :

Assurance d’une surveillance permanente (24H/24 et 365 jours/an) de votre machine critique. (Cette surveillance en continu n’est en rien un système de protection de la machine, tel que défini dans la norme API 670, par exemple).

Détection très en amont des dégradations mécaniques de la machine. Vous pourrez donc intervenir plus rapidement et éviter les dommages secondaires et surtout les pertes de production dues à une panne.

Surveillance des conditions de fonctionnement dans toutes les phases de production, à toutes les vitesses et avec toutes les charges de fonctionnement.

Vous ne payez plus de frais de déplacement, votre budget est pleinement réservé à la surveillance de la machine.

Votre investissement est limité à l’achat et à l’installation des capteurs et de leurs câbles associés. Vous n’avez donc plus à attendre de disposer d’un budget d’investissement pour surveiller votre machine critique. Notre prestation est affectée directement à votre budget de maintenance.

Vous n’avez pas besoin de former votre personnel à l’analyse vibratoire, vous disposez de toute notre expertise.

Spécifications

Pour des raisons de sécurité et/ou d’accessibilité aux différents paliers de la machine, il peut s’avérer nécessaire d’installer des capteurs déportés.

Pour les mesures de roulements à basse vitesse (en-dessous de 250 t/min), l’installation d’adaptateurs est nécessaire avant la première mesure. Les mesures sont réalisées avec une sonde spéciale qui se « clipse » sur l’adaptateur. C’est le cas pour tous les réducteurs.

Pour les mesures de roulements à très basse vitesse (en-dessous de 50 t/min), l’installation d’adaptateurs ou de capteurs déportés est nécessaire avant la première mesure. Les mesures sont réalisées avec un enregistreur INTELLINOVA qui est laissé sur le terrain pendant quelques heures ou quelques jours.